OEE (Общая эффективность оборудования)

Прежде, чем инвестировать в производство

Решения об инвестициях в производство (увеличение технической базы) - одни из самых затратных и ответственных в работе компании.

Попробуем проанализировать типовую ситуацию при проработке решений о расширении парка производственных мощностей.

Определение узкого места в производстве является достаточно сложной проблемой само по себе. Достаточно часто складывается ситуация, когда руководители цехов и подразделений склонны занижать фактическую производительность оборудования с целью привлечения приоритетного финансирования. Побудительный мотив очевиден - создание дополнительной подушки безопасности в виде производственных мощностей на случай необходимости «тушить пожар» в виде срочных заказов, поломок оборудования, расширения номенклатуры выпускаемой продукции и так далее. К сожалению, через некоторое время из этого же подразделения поступит заявка на обеспечение дополнительным персоналом. Чтобы убедить топ-менеджмент в правильности принятого решения, данное подразделение бросит все силы на повышение локальной производительности (иными словами, оборудование будет загружено все доступное время вне зависимости от необходимости). Следовательно, через несколько производственных циклов поступит заявка на привлечение дополнительных складских площадей (для хранения незавершенной продукции). Если же промежуточное хранение невозможно (в связи с технологическими особенностями производства), придется расширить парк оборудования вниз по цепочке, чтобы обеспечить достаточную пропускную способность производства. Через некоторое время начинается очередной цикл поиск очередного «узкого места», призванный сбалансировать имеющиеся разрывы (в том числе в мощностях) в цепях поставок.

Нередки ситуации, когда подразделения с более высоким уровнем зрелости управления процессами и операциями «обходят вниманием» (с точки зрения финансирования) в пользу менее результативных подразделений (вне зависимости от причин существования «неэффективностей»). Таким образом, может возникать достаточно парадоксальная ситуация, когда повышать эффективность конкретного участка для руководителя нерационально, а проще собрать максимальное количество негативных явлений (поломки, простои, переналадки и прочее), занизить текущую производительность оборудования, обосновать ухудшающуюся тенденцию в будущем… и получить дополнительные мощности. Причем, причина чаще всего кроиться не в недобросовестности линейного руководителя, а в отсутствие объективной картины. Линейный персонал склонен интерпретировать ситуацию в самом негативном свете, поскольку сталкиваются с ситуациями «тушения пожаров» поломок, простоев, завышенных ожиданий со стороны отдела планирования и т.д. постоянно и желание найти выход путем «расшивки узкого места» вполне закономерно. Отдельно стоит отметить, что самостоятельно создать адекватный инструмент контроля и проверки производственных потерь времени удается редко, поэтому перечень доступных рычагов для принципиального изменения ситуации существенно ограничен. Что же можно применить в данной ситуации? Прежде всего, не торопиться наращивать производственные мощности. Не исключено, что к текущим проблемам Вы добавите еще трудности с вводом дополнительных мощностей, синхронизацией производственных цепочек, управлением возросшей численностью персонала, увеличением объема работ по планированию и прочее. Мы рекомендуем пересмотреть подход к мониторингу потерь производственного времени и воспользоваться комплексной методикой оценки OEE (Overall Equipment Effectiveness). С сами подходом Вы можете ознакомиться ниже.

Потенциал использования методики ОЕЕ …

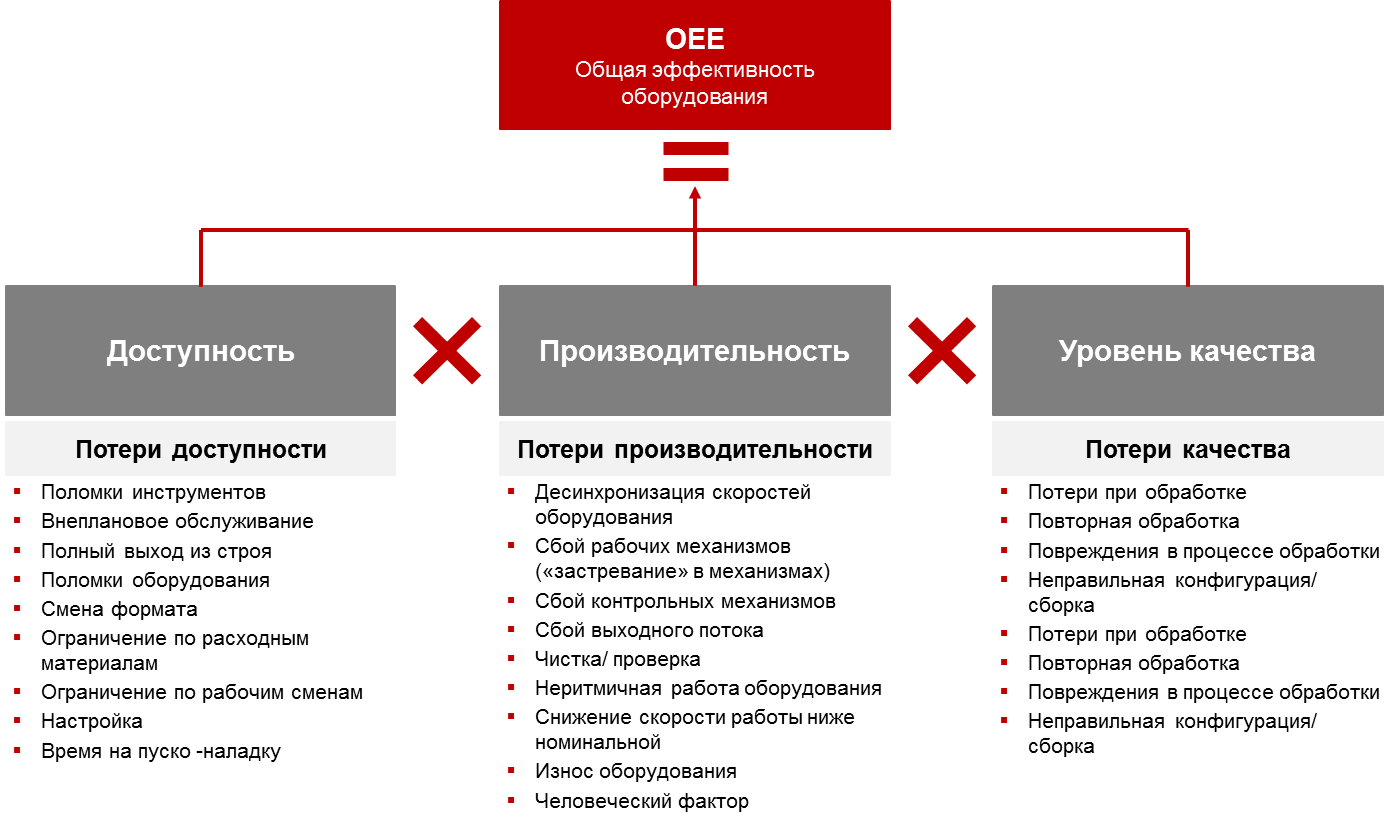

OEE (Overall Equipment Effectiveness) – подход к оценке, анализу и управлению жизненным циклом производительных сил. Суть подхода заключается в совокупном анализе метрик, характеризующих различные аспекты работы оборудования, включающие простои, снижение скорости работы и потери качества.

OEE позволяет определить категории потерь эффективности, а с ростом зрелости организации и причины «неэффективностей» в управлении производственными мощностями. Последовательное использование методики позволяет выявить не только простои из-за поломок, но и потери времени (в том числе) при:

- неоптимальной настройке оборудования;

- снижении производительности работы;

- остановке по причине ожидания поступления материалов;

- неэффективном использовании трудовых ресурсов;

- и так далее.

Показатели OEE позволяют объективно оценить, каково влияние текущей производительности отдельной единицы оборудования на эффективность работы всего производства и принять взвешенное решение:

- исчерпан ли существующий потенциал производительных сил?

- все ли потери производственного времени устранены?

- насколько эффективно мы задействуем персонал?

- насколько мы эффективны с точки зрения операций (плановое обслуживание, переналадки)?

- следует ли нам инвестировать в расширение оборудования?

Безусловно, подобные решения требуют специализированной методики оценки и методологического подхода.

Ключевые показатели эффективности

Существует несколько распространенных методик расчета показателя «Общая эффективность оборудования» (ОЕЕ). В данном случае предложена, на наш взгляд, наиболее простая и практичная:

ОЕЕ = Доступность х Производительность х Уровень Качества

Показатель «Доступность оборудования» – время доступности оборудования для выпуска продукции по отношению к плановому времени работы. На показатель доступности влияют поломки оборудования; время на переналадку и регулировку; регистрируемые мелкие остановки.

Показатель «Производительность» отражает, насколько фактическая работа оборудования близка к номинальной производительности. На эффективность влияют краткосрочные (нерегистрируемые) остановки; замедление скорости работы оборудования.

Показатель «Уровень качества» определяется общим количеством продукции установленного качества по сравнению с общим выпуском продукции.

Калькулятор ОЕЕ (Общей эффективности оборудования)

Для расчета показателя OEE (Общая эффективность оборудования) нам потребуются следующие данные:

- время работы оборудования;

- поломки оборудования;

- плановые остановки (переналадки, мойки, техническое обслуживание, плановые ремонты и т.п.);

- простои (остановки по внешним причинам: отключение электричества, нет СМК, нет заказа для производства и т.п.);

- номинальная производительность оборудования (Шт./ час);

- всего произведено продукции (Шт.);

- брак продукции.

Рекомендации по внедрению (Last, but not least)

Мониторинг ОЕЕ – первый шаг на пути повышения эффективности использования оборудования. Тем не менее, на начальных этапах не стоит подходить излишне академически к расчету. Путаница в терминах и способах регистрации требуемой информации может вызвать отторжение уже на ранних стадиях. Рекомендуется получить общую картину по работе оборудования, рабочим центрам либо опробовать методику на наиболее проблемных (или важных) участках производства силами небольшой группы.

После получения первых результатов необходимо определить аномальные значения (как высокие, так и низкие) и сформировать гипотезу возникновения отклонений. На данном этапе рекомендуется привлекать работников цеха. Как правило, ключевые причины известны, но в силу неразвитой системы регистрации не могут быть оцифрованы и представлены в виде финансовых потерь, влияния на верхнеуровневые показатели (уровень клиентского сервиса, коэффициент запасов и прочие). Итак, причины установлены, первые победы достигнуты, понимание текущей ситуации получено. Каков следующий шаг? Мы рекомендуем:

- оцифровать потери производственного времени;

- рассчитать финансовый эффект потерь;

- определить направление улучшений (повышение доступности мощностей, увеличение качества, повышение производительности и т.д.);

- сформировать рабочую группу и определить требуемые ресурсы для реализации мероприятий; реализовать мероприятия и провести анализ полученных результатов;

- расширить рамки отслеживаемых потерь производственного времени.

Сотрудниками FNC для оценки операционной деятельности компании используется до 17 показателей в зависимости от:

- области повышения эффективности (операционная эффективность, организационная эффективность, эффективность использования мощностей);

- масштаба принимаемых решений (от инвестиций в производственные мощности до формирования регламентов по переналадкам).