С ростом масштабов деятельности и охвата цепей поставок ведущие мировые корпорации задумываются об использовании потенциала новых технологий для получения конкурентных преимуществ и дополнительной прибыли. Одним из фокусов пристального внимания является логистика которая всегда остается пулом затрат (к примеру, Amazon потерял на логистике порядка 7 миллиардов долларов в 2017 году), и зачастую затраты на обеспечение деятельности (например, доставки) существенно превышают выручку от самой доставки.

В настоящее время сферой, в которой быстрее всего растет оборот, является онлайн-ритейл. Максимальное число заказов в день -267 миллионов было зафиксировано в «черную пятницу» на сайтах группы Alibaba, в ведущих странах Европы в год оформляют около 1 миллиарда заказов. Россия в этом отношении отстает: в онлайн-магазинах оформляют только 400 миллионов заказов в год. Для развития онлайн-торговли требуется изменить привычный технологический подход, применяемый при складировании и распределении. По мнению представителей компаний X5 Retail Group, Faberlic, Cainiao и DHL Parcel Russia, смена технологической платформы в логистике в России начнется только через 2- 4 года.

Среди барьеров для онлайн-покупок могут быть названы сложности в процедуре возврата, отсутствия товара на складе, долгое время выполнения заказов и низкое качество выполнения заказа. Корневыми причинами возникновения данных проблем являются несовершенство логистического процесса на складе, ошибки и маленькая скорость обработки заказов.

Как повысить активность пользователей онлайн-магазинов? Одним из способов выхода из сложившейся ситуации эксперты называют смену технологической платформы складской деятельности (для ускорения процессов и повышения надежности), в том числе, роботизацию и цифровизацию.

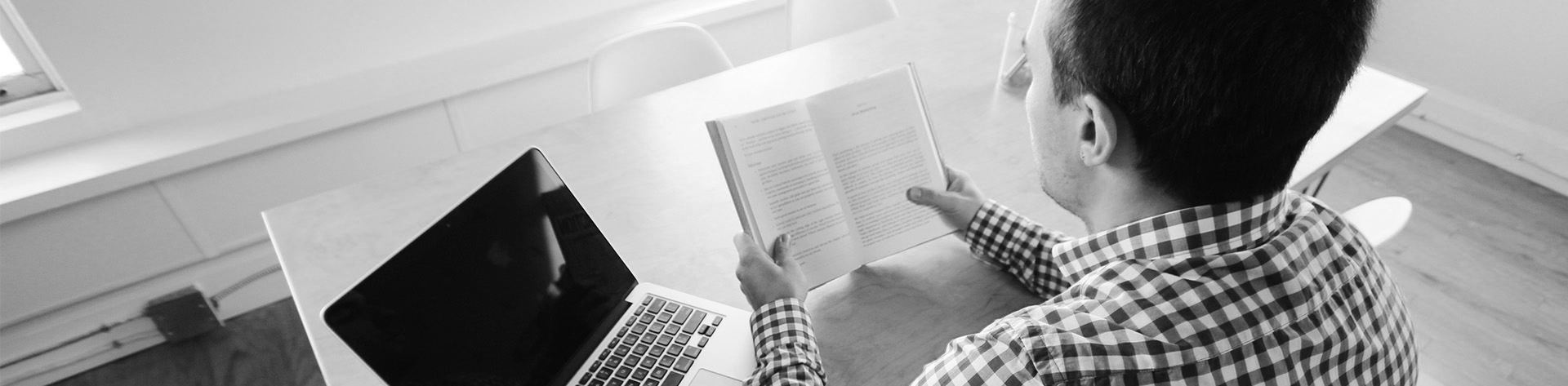

Роботизация, по оценкам экспертов FNC, станет ведущей движущей силой бизнеса в течение следующих пяти лет, на ряду с такими тенденциями, как глобальные площадки распределения и цифровые идентификаторы.

Роботов уже используют многие зарубежные производители - Walmart с целым штабом автоматизированной «рабочей силы» для выполнения таких простых задач, как чистка полов, выдача заказов, проверка и отслеживание расположения товаров на полках. Порой, как отмечают в компании, такие роботы выполняют работу медленнее (из-за ограничений по скорости), но более эффективно (за счет сокращения маршрутов движения и более тщательного выполнения операций).

Сейчас насчитывают уже более 30 производителей логистических роботов, в том числе, отечественных (первый российский логистический робот RONAVI разрабатывается в наноцентре «Техноспарк» (Троицк)).

Один из примеров робот-грузчик от американской компании Boston Dynamics. Данная разработка может работать с тяжелыми и габаритными предметами. Робот-грузчик оборудован манипулятором с присосками, при помощи которых происходит захват и удержание коробок и может одновременно поднять груз до 15 кг включительно. Эксперты отмечают изящество разработки и схожесть с птицей Додо, однако пока что это только прототип: полностью автоматизировать склад с помощью таких роботов нельзя. Он может выполнять отдельные операции, но ему все еще необходим контроль и содействие со стороны человека (например, поднести коробки в нужное место). Робот может работать с различной высотой и конвейерной лентой за счет длинной «шеи», но все еще имеет некоторые ограничения.

Робот-курьер Digit, разработанный инженерами из ;Орегонского государственного университета, способен доставлять грузы весом до 18кг и, по мнению экспертов, может стать серьезным конкурентом роботам Boston Dynamics. Робот-курьер, похожий на человека, имеет две ноги и пару рук, которые способны не только поднимать тяжести, но и ловить падающие предметы. Робот может ориентироваться в пространстве и в сложных ситуациях, в том числе, на лестницах и при завалах в помещении. Среди сфер применения разработчики указывают доставку посылок и еды из ресторанов, а также индустрию развлечений. Цена робота пока что остается неизвестной, а продажи начнутся в начале 2020 года.

Роботы широко используются на складе запасных частей BMW и Toyota (автономные платформы на аккумуляторах, перемещающие запасные части, автономные поезда, управляющиеся лазерными сигналами), а специалисты Kiva Systems (сейчас Amazon Robotics) иначе подошли к роботам, предложив перемещать стеллажи ближе к наборщикам с помощью роботов-платформ (разработчики называют их поды или pods).

Ocado онлайн-ритейлер, автоматизирующий собственный склад площадью 32,5 тысяч квадратных метров. Среди ассортимента компании 48 тысяч различных товаров, в том числе, замороженных и скоропортящихся. Первый этаж этого склада - подобие гигантской сетки размером с футбольное поле, разбитое на квадраты, по всей площади которого перемещается около 1000 роботов. Под каждым квадратом находится штабель из пяти ящиков с продуктами. Роботы перемещаются по складу, проходя в сантиметрах, друг от друга, со скоростью до 14,5 км/ч, и перемещают коробки в соответствии с заказами, которые поступают через специально разработанную 4G сеть. Пока что склад действует в тестовом режиме: роботы ищут требуемые товары и доставляют на конвейерную ленту, где заказ формируют сборщики вручную.

Также среди предложений по роботизации можно найти: роботов-манипуляторов (осуществляют приемку и распределение товара, складирование, сортировку и комплектацию), специальные стеллажи, программное обеспечение WMS, ML, Vision, интегрирующее все системы управления складом. Неоспоримый тренд - предложение интегрированных решений для роботизации склада (например, компании Vecna), одновременно осуществляющие управление людьми и роботами.

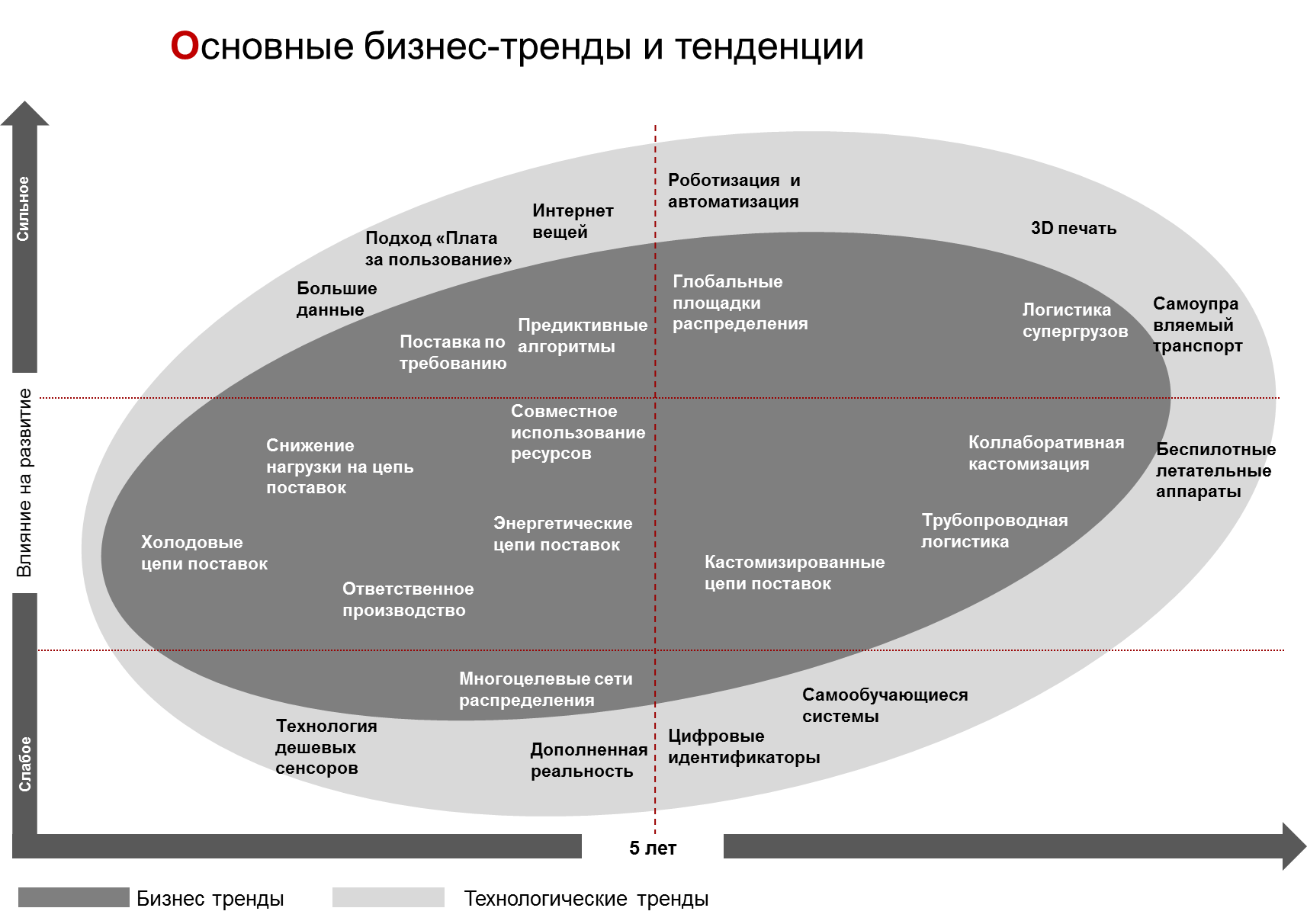

Для повышения эффективности оптимизационных решений на складе можно использовать сразу несколько современных подходов, изображенных на рисунке.

Использование многих видов роботов (манипуляторов, паллетайзеров) требует подготовки склада - введения разметки на полу или специальных меток (беспроводных или отражательных) на стенах и полках, но есть и системы, не требующие разметки склада (на базе встроенного ИИ и машинного зрения, например, система TORU Cube разработки Magazino). Для использования роботов-сортировщиков необходима база трехмерных изображений всех предметов, которыми манипулирует робот.

В электронной коммерции широко применима система бесшовно интегрированных каналов (омниканальность, omnichannel) совместно и использованием таких технологий, как RFID (Радиочастотная идентификация, Radio Frequency Identification) и EDI (Electronic Data Interchange, электронный обмен данными), а также дронов, которые в свою очередь, также ждут своего часа, чтобы обеспечить еще большую эффективность и рентабельность. Использование всех этих технологий гарантирует повышение прозрачности информации, точности управления заказами и инвентаризации, а также скорости этих процессов.

К примеру, X5 ОМНИ — новое подразделение X5 Retail Group, которое развивает инфраструктуру для доставки заказов из интернет-магазинов в пункты выдачи и автоматизированные поcтаматы в универсамах «Пятерочка», супермаркетах «Перекресток» и гипермаркетах «Карусель». Также компания использует роботов-сортировщиков посылок, что позволяет значительно экономить время (8 секунд на один заказ при такой модели по сравнению с 38 секундами без автоматизации).

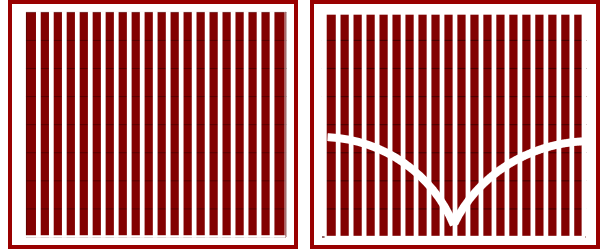

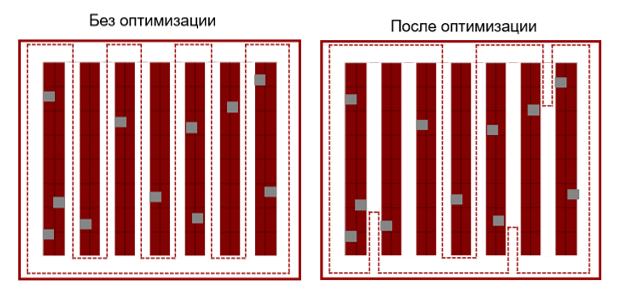

Кроме автоматических решений, для оптимизации использования площадей подходят современные системы многоуровневого хранения, а также нестандартная расстановка стеллажей. Например, расстановка FlyingV в GeneracDistributionCenter, по оценкам экспертов, помогает сэкономить до 15% лишних транспортировок.

Изображение: а) традиционная расстановка, б) расстановка FlyingV

Компания Amazon использует алгоритмы для оптимизации принятия решений о минимальной траектории движения в процессе формирования отправок груза. Принцип использования данного алгоритма показан на рисунке.

Улучшения от автоматизации могут наблюдаться в одной из нескольких предметных областей:

- Эффективность использования инфраструктуры

- Эффективность операций (например, скорость обработки информации, количество действий для выполнения задачи)

- Степень контроля и координации действий, прослеживаемость грузов

- Снижение человеческого фактора

Автоматизация складов имеет ряд преимуществ перед традиционными способами организации логистического процесса на складе, однако есть и подводные камни. Издержки склада сокращаются за счет полного устранения пересортицы, недостачи и брака (до 0,01%, по оценкам экспертов), исключая человеческий фактор при работе с товаром, улучшают эффективность комплектации заказов. Инвентаризация склада происходит в реальном времени автоматически, что значительно экономит время. Кроме того, автоматизированные и роботизированные системы способны работать автономно 24 часа в сутки со стабильно высокой производительностью.

Роботизация воздействует на ряд KPI, которые характеризуют эффективность работы склада, изменяя их в соответствии с требуемым направлением оптимизации.

При внедрении автоматизации компания может выиграть за счет улучшения таких показателей, как Точность расположения запасов (InventoryLocationAccuracy), OTIF, точность выполнения (сборки) заказа (по паллетам / коробкам), уровень сервиса по списку событий, среднее время обработки на складе, безошибочность. Однако появляются вопросы насчет других показателей например, количество хранимого товара на одного работника склада (измеряет количество позиций на складе, деленное на количество сотрудников, занятых в управлении складом). Как учитывать роботов в таком случае как рабочую силу или как оборудование?

Многие эксперты отмечают сокращение цикла обработки заказа (с 60–75 до 15 минут) и операционных расходов на содержание складов (на 20%). Например, экономия составила $22 млн для каждого складского центра Amazon в год.

Кроме того, меняется структура издержек на оплату труда: снижаются затраты на оплату труда операторов, при этом растут затраты на оплату труда квалифицированных кадров (программисты, робототехники). Положительным фактором является снижение затрат на исправление ошибок, а следовательно, уменьшаются риски потерь репутации и лояльности контрагентов (что часто не учитывается в отечественной практике).

В конечном счете, встает вопрос, насколько оправдана экономия: роботизировать стоит действительно большие склады, где массовость операций велика.

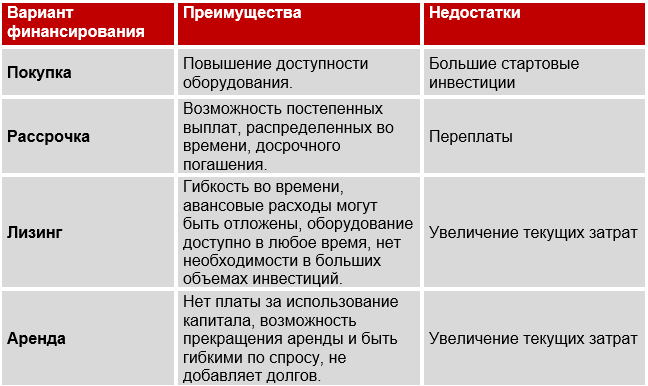

Также при имплементации следует сделать выбор насчет бизнес-модели, по которой будет финансироваться автоматизация. Сейчас распространены несколько вариантов бизнес-моделей касаемо роботизации и автоматизации предприятия: покупка, приобретение в рассрочку, лизинг.

Более продвинутой моделью будет покупка времени работы оборудования, а не самого оборудования, так называемая сервисная бизнес модель (этот подход применяется, например, при обслуживании клиентов компанией Rolls-Royce). При такой модели все риски по незапланированным простоям (поломки) несет производитель оборудования, а клиент не несет капитальных затрат. По словам представителей Rolls-Royce, а компания проводит техническое обслуживание в 34 точках по всему миру, данная деятельность составляет 40% доходов компании. Эта модель также может использоваться и для покупки автоматизированной техники.

Одним из спорных вопросов остается обеспечение контроля деятельности автоматизированных систем. Какие меры следует предпринять, если в системе произойдет сбой? Какие защитные элементы могут быть использованы? Пока что эти вопросы недостаточно проработаны, поэтому обеспечение правильной работы роботов осуществляется за счет постоянного контроля со стороны человека, специальной разметки и ограничения набора действий, которые могут быть автоматизированы.

Однако данный факт не мешает развитию автоматизации. По прогнозам аналитиков, к 2025 году на 50 тысячах складов по всему миру будет установлено более 4 миллионов роботов для выполнения различных операций с темпом среднегодового роста в 11,8. Рынок оценивается в более чем 4 миллиарда долларов. Эта тенденция заставляет беспокоиться профсоюзы складских работников, производителей - уделять больше внимания инвестициям в инновации, а разработчиков представлять больше новых продуктов в области цифровых технологий.